در دنیای رقابتی امروز، سرعت و دقت، رمز موفقیت در صنعت است. برای دههها، فاصله بین یک ایده خلاقانه تا تبدیل آن به محصولی در دست مشتری، با چالشهای بزرگی همچون هزینههای سنگین نمونهسازی، زمانبر بودن تولید قالبها و ریسکهای بالای مالی همراه بود. این شکاف، بسیاری از طرحهای نوآورانه را پیش از رسیدن به خط تولید متوقف میکرد.

اما امروزه، با ظهور تولید افزودنی یا همان پرینت سه بعدی، این معادله کاملاً تغییر کرده است. پرینترهای سه بعدی دیگر فقط ابزاری برای ساخت مدلهای اولیه نیستند؛ آنها به عنوان یک پل حیاتی، فرآیندهای طراحی و تولید را به هم متصل کرده و به صنعتگران اجازه میدهند تا با سرعت، انعطافپذیری و اطمینان بیشتری ایدههای خود را به واقعیت تبدیل کنند. این فناوری نهتنها هزینه و زمان را کاهش میدهد، بلکه ریسک تولید انبوه یک محصول ناکامل را به حداقل میرساند و مسیر صنعت را برای همیشه دگرگون کرده است.

1. صنعت قبل از ظهور پرینتر سه بعدی

قبل از ظهور پرینترهای سه بعدی، صنعتگران برای حل مشکلات مربوط به طراحی، نمونهسازی و تولید، از روشهای زمانبر، پرهزینه و اغلب با انعطافپذیری کمتر استفاده میکردند. این روشها به ابزارهای ساخت سنتی و مهارتهای دستی متکی بودند. از جمله آنها میتوان به موارد زیر اشاره کرد:

مهندسان و طراحان از مواد ارزان و انعطافپذیر مانند خاک رس، چوب یا فوم برای ساخت مدلهای فیزیکی استفاده میکردند. این مدلها به آنها کمک میکرد تا ابعاد، ارگونومی و ظاهر محصول را بررسی کنند. این فرآیند بسیار زمانبر بود و هرگونه تغییر در طراحی نیاز به ساخت یک مدل کاملاً جدید داشت.

همچنین برای مواردی مثل تولید انبوه، قالبسازان باید از همان ابتدا قالبهای فلزی و فولادی بسیارگرانقیمت میساختند. این قالبها برای هزاران یا میلیونها قطعه طراحی شده بودند. اگر پس از ساخت قالب، مشخص میشد که در طراحی محصول مشکلی وجود دارد، اصلاح قالب بسیار دشوار و پرهزینه بود. در بسیاری از موارد، باید کل قالب از نو ساخته میشد. این فرآیند ریسک مالی بزرگی را به همراه داشت. ارتباط بین بخش طراحی و تولید صرفا از طریق نقشههای فنی دوبعدی انجام میشد. تفسیر این نقشهها توسط تیمهای مختلف ممکن بود منجر به سوءتفاهم شود. مدلهای دستی نیز تنها یک نمای کلی از ظاهر محصول را ارائه میدادند و جزئیات دقیق ساخت را نشان نمیدادند.

2. ماجرای فورد موستانگ و اصلاح قالب

یکی از معروفترین نمونهها که به طور گستردهای در صنعت به عنوان یک درس بزرگ شناخته میشود، ماجرای خودروی فورد موستانگ (Ford Mustang) در دهه ۱۹۶۰ میلادی است. این داستان به خوبی نشان میدهد که چقدر اصلاح طراحی در مراحل پایانی میتواند پرهزینه و دردسرساز باشد.

در اوایل دهه ۱۹۶۰، تیم طراحی فورد در حال کار بر روی یک خودروی اسپرت جدید و مقرونبهصرفه بود که نسل جوان را هدف قرار میداد. آنها یک مدل جذاب را با استفاده از مدلهای خاک رس و نمونههای اولیه دستساز طراحی کردند. این مدلها به تأیید تیم مدیریت رسید و همه چیز برای تولید انبوه آماده بود. پس از تأیید طراحی، مهندسان فورد شروع به ساخت قالبهای فلزی عظیم و بسیار گرانقیمت برای پرس کردن پنلهای بدنه، سقف و کاپوت کردند. ساخت این قالبها ماهها زمان برد و میلیونها دلار هزینه داشت. درست زمانی که قرار بود تولید آغاز شود، مهندسان متوجه یک مشکل اساسی شدند: مشخص شد که سقف در فرآیند پرس، دچار اعوجاج میشد و به خوبی روی بدنه سوار نمیشد. این یک ایراد جدی بود که کیفیت و ظاهر خودرو را تحت تأثیر قرار میداد. فورد مجبور شد فرآیند تولید را متوقف کند. آنها برای اصلاح این مشکل، باید بخشهایی از قالبهای فولادی را دوباره طراحی کرده و بسازند. این کار میلیونها دلار هزینه اضافی به همراه داشت و باعث تأخیر در عرضه خودرو به بازار شد.

اگر پرینترهای سه بعدی در آن زمان وجود داشتند، تیم مهندسی میتوانست به سرعت چندین نمونه سقف و پنل بدنه با ابعاد دقیق را پرینت کند. این نمونهها، حتی اگر از پلاستیک بودند، به آنها اجازه میداد تا آزمون مونتاژ (Fit Test) را انجام دهند و مشکلات مربوط به اعوجاج و عدم انطباق را بسیار زودتر، قبل از صرف هزینه برای قالبهای اصلی، شناسایی کنند.

به طور خلاصه، قبل از پرینترهای سهبعدی، فاصله بین طراحی اولیه و تولید نهایی بسیار بزرگتر بود و هر مرحله با ریسک، هزینه و زمان قابل توجهی همراه بود. پرینترهای سهبعدی با ارائه یک راهکار سریع و ارزان برای نمونهسازی، این شکاف را پر کردند و به طراحان و مهندسان اجازه دادند تا با سرعت بیشتری ایدههای خود را به واقعیت تبدیل کنند.

پرینت سهبعدی به عنوان یک تکنولوژی پلساز عمل میکند که به مهندسان اجازه میدهد تا به سرعت طرحهای خود را از مرحله ایده تا تولید نهایی پیش ببرند. حتی اگر نمونه اولیه استحکام متفاوتی با قطعه نهایی داشته باشد، پرینت سهبعدی با تمرکز بر تست طراحی و عملکرد، قبل از صرف هزینههای سنگین تولید انبوه، ریسکهای پروژه را به حداقل میرساند.

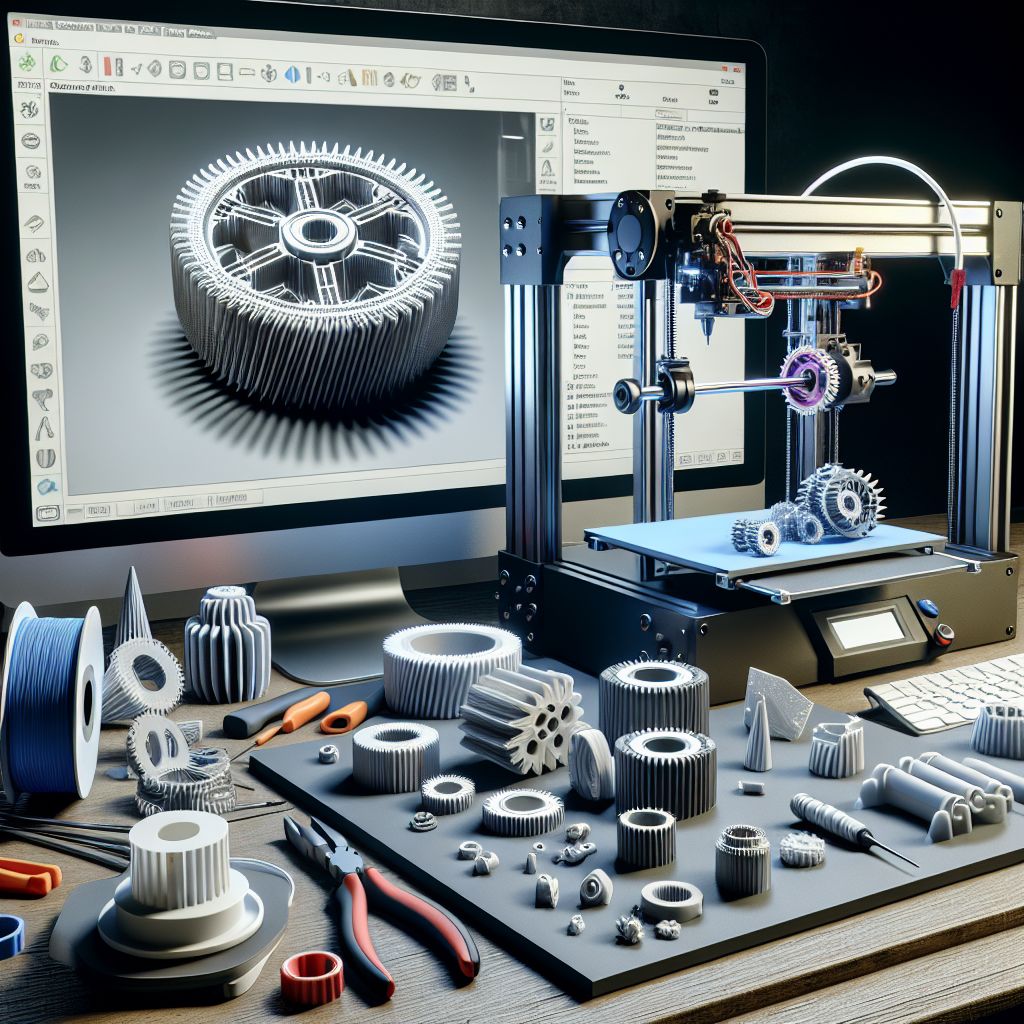

3. نقش پرینت سه بعدی در نمونه سازی

وظیفه پرینتر سهبعدی در نمونه سازی ، اعتبار سنجی طراحی است، نه الزاما تولید قطعه با خواص نهایی. مهندسان از پرینت سهبعدی برای موارد زیر استفاده میکنند:

3.1 بررسی ابعادی و مونتاژ

با ساخت یک نمونه پلاستیکی ارزان و سریع، میتوانند بررسی کنند که آیا قطعه به درستی در کنار سایر اجزا قرار میگیرد و عملکرد مکانیکی و حرکتی آن صحیح است یا خیر. این کار به شناسایی خطاهای طراحی در مراحل اولیه کمک میکند.

3.2 ارزیابی ارگونومی و ظاهر

پرینت نمونه به طراحان امکان میدهد که حس فیزیکی قطعه، وزن و ظاهر آن را از نزدیک بررسی کنند و بر اساس آن، تغییرات لازم را اعمال نمایند.

3.3 آزمونهای اولیه عملکردی

با وجود تفاوت در خواص مکانیکی، میتوان از نمونه پرینت شده برای انجام آزمونهای عملکردی مقدماتی استفاده کرد، مانند بررسی نحوه باز و بسته شدن لولاها یا مقاومت در برابر فشار کم.

پرینت سهبعدی را نه به عنوان جایگزین تولید انبوه، بلکه به عنوان ابزاری برای بهینهسازی طراحی و تست سریع ایدهها در نظر میگیرند. هدف این است که با استفاده از آن، طرحی بدون عیب و نقص برای فرآیندهای تولید انبوه آماده شود، که در نهایت منجر به تولید یک محصول نهایی با کیفیت بالاتر و هزینه کمتر خواهد شد.

4. مزایای کلیدی پرینت سهبعدی از نگاه یک صنعتگر

یک صنعتگر از پرینت سهبعدی به دلیل مزایای استراتژیک زیر استفاده میکند:

4.1 کاهش زمان تولید و توسعه

- ساخت نمونه اولیه (پروتوتایپینگ) که قبلاً ممکن بود هفتهها طول بکشد، اکنون در عرض چند ساعت یا چند روز انجام میشود.

- این سرعت بالا به مهندسان اجازه میدهد تا طرحهای مختلف را به سرعت تست و بهینهسازی کنند.

- برای مثال، در صنایع خودروسازی، طراحی یک قطعه جدید و تولید نمونه اولیه آن با پرینتر سهبعدی به جای قالبگیری سنتی، زمان را از چند ماه به چند هفته کاهش میدهد.

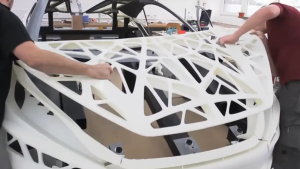

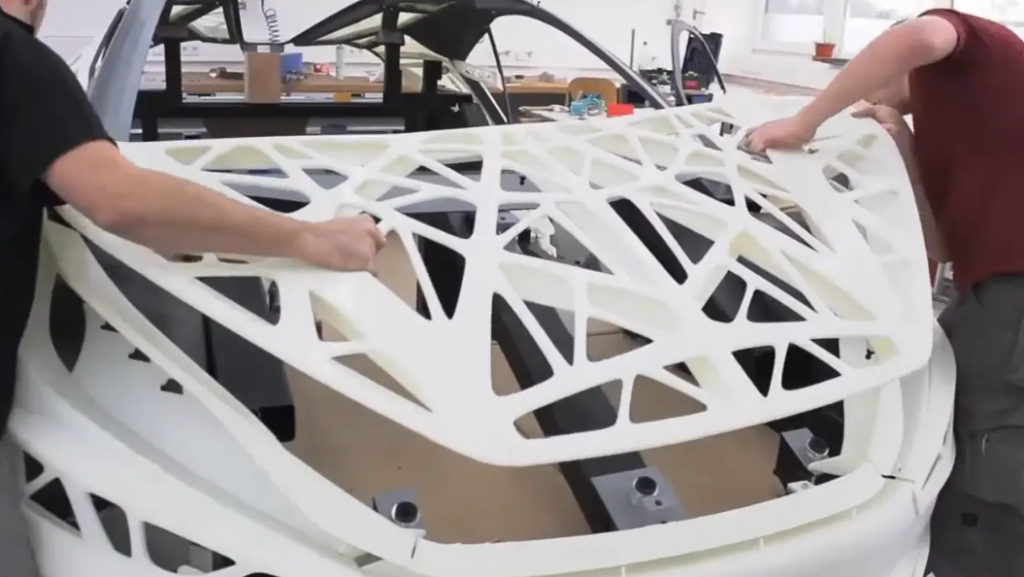

4.2 انعطافپذیری در طراحی

- پرینت سه بعدی هیچ محدودیتی در پیچیدگی هندسی ندارد. میتوان قطعات با اشکال بسیار پیچیده، کانالهای داخلی، ساختارهای شبکهای و قطعاتی که با روشهای سنتی (مانند ریختهگری یا ماشینکاری) غیرقابل تولید هستند را ساخت.

- این قابلیت به مهندسان اجازه میدهد تا قطعات سبکتر و در عین حال قویتر طراحی کنند.

4.3 کاهش هزینهها در تولید با حجم کم

برای تولید قطعات با تعداد کم، به خصوص در مراحل تحقیق و توسعه، پرینت سه بعدی بسیار ارزانتر است. در روشهای سنتی، هزینه قالبسازی یا ابزارآلات اولیه بسیار بالاست، اما در پرینت سهبعدی این هزینهها حذف میشوند. همچنین، در صورت نیاز به تغییر در طرح، نیازی به ساخت قالب جدید نیست و تنها کافی است فایل سهبعدی اصلاح شود.

4.4 کاهش ضایعات مواد

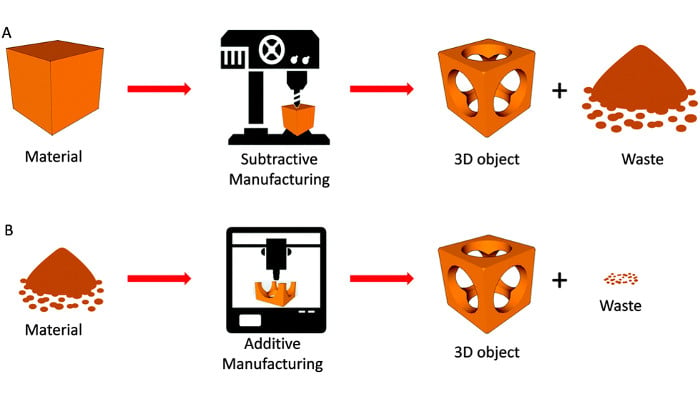

- پرینت سه بعدی یک روش تولید افزودنی (Additive Manufacturing) است، به این معنی که قطعه لایه به لایه ساخته میشود و تنها به اندازه نیاز، مواد مصرف میکند.

- در مقابل، در روشهای کاهشی (Subtractive)، مانند ماشینکاری، حجم زیادی از مواد به صورت براده دور ریخته میشود. این مزیت به خصوص در مورد مواد گرانقیمت مانند فلزات خاص، بسیار پررنگ است.

5. مقایسه با روشهای سنتی و نقاط ضعف

با وجود مزایای فراوان، پرینت سهبعدی جایگزین کامل روشهای سنتی نیست و نقاط ضعفی دارد که یک صنعتگر باید از آنها آگاه باشد:

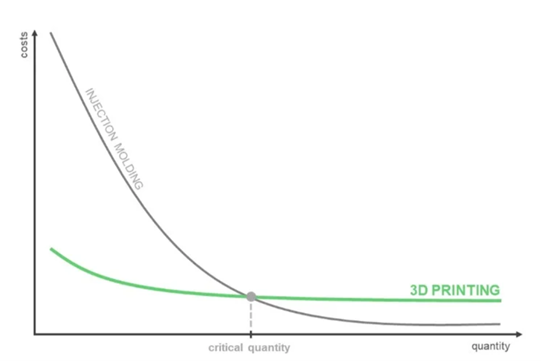

5.1 هزینه بالا در تولید انبوه

برای تولید هزاران یا میلیونها قطعه، روشهای سنتی مانند قالبگیری تزریقی (Injection Molding) یا ریختهگری (Casting) به دلیل سرعت و هزینه پایین هر واحد، همچنان گزینههای بهتری هستند. هزینه هر قطعه در روشهای سنتی با افزایش حجم تولید به شدت کاهش مییابد.

5.2 محدودیتهای مواد و کیفیت سطح

- انتخاب مواد در پرینت سهبعدی، اگرچه در حال گسترش است، اما همچنان به اندازه روشهای سنتی متنوع نیست.

- کیفیت سطح قطعات پرینتشده اغلب نیاز به پردازش ثانویه (Post-processing) مانند سنبادهزنی، پولیش یا ماشینکاری دارد که خود زمان و هزینه اضافی را در بر میگیرد.

5.3 استحکام و خواص مکانیکی

- استحکام قطعات پرینتشده، به خصوص در جهت لایهها، ممکن است کمتر از قطعات تولیدشده با روشهای سنتی مانند آهنگری (Forging) یا ریختهگری باشد.

- این موضوع به دلیل ساختار لایهای و احتمال وجود تخلخلهای داخلی است که میتواند خواص مکانیکی را تحت تأثیر قرار دهد.

6. پل سازی و تولید موقت

منظور از پلسازی در صنعت (Bridge Manufacturing)، استفاده از یک روش تولید موقت و انعطافپذیر برای پر کردن شکاف بین تولید نمونه اولیه (Prototyping) و تولید انبوه (Mass Production) است. به عبارت ساده، پلسازی به این معناست که قبل از اینکه یک شرکت هزینه و زمان زیادی را صرف ساخت ابزارها و قالبهای گرانقیمت برای تولید انبوه کند، از یک روش جایگزین و سریعتر برای تولید تعداد محدودی محصول نهایی استفاده میکند.

این روش معمولاً برای اهداف زیر به کار میرود:

- تست بازار (Market Testing): تولید تعداد محدودی محصول برای ارزیابی واکنش مشتریان، جمعآوری بازخورد و تأیید تقاضا.

- تولید در حجم کم (Low-Volume Production): ساخت قطعات سفارشی یا تخصصی که تعداد مورد نیاز آنها برای تولید انبوه با روشهای سنتی (مثل قالبگیری تزریقی) به صرفه نیست.

- تولید ابزار و قالبهای موقت (Temporary Tooling): ساخت قالبهای موقت پلاستیکی یا فلزی با عمر کوتاه برای تولید چند صد یا چند هزار قطعه، پیش از ساخت قالبهای فولادی اصلی.

7. پرینت سهبعدی به عنوان ابزار پلسازی

پرینت سه بعدی یکی از بهترین نمونههای فناوری پلسازی است. به جای اینکه یک شرکت برای ساخت ۱۰۰۰ قطعه پلاستیکی، ۱۰۰,۰۰۰ دلار صرف قالبگیری تزریقی کند، میتواند با استفاده از پرینتر سهبعدی، با هزینهای بسیار کمتر، این ۱۰۰۰ قطعه را بسازد. این کار به شرکت اجازه میدهد: از صحت طراحی و عملکرد محصول مطمئن شود، یک طرح را در یک بازه زمانی کوتاه به بازار عرضه کند و ریسک مالی و تجاری تولید انبوه یک محصول ناموفق را کاهش دهد.

نتیجه گیری

در نهایت، پرینت سه بعدی فراتر از یک ابزار ساده، به یک پارادایم شیفت در فرآیندهای صنعتی تبدیل شده است. این فناوری با پر کردن شکافهای حیاتی بین ایده اولیه، نمونهسازی و تولید انبوه، ریسکهای مالی و زمانی را به شکل چشمگیری کاهش میدهد. از جلوگیری از اشتباهات پرهزینهای مانند آنچه در پروژه فورد موستانگ رخ داد تا امکان تولید ابزارآلات موقت و تست سریع بازار، پرینت سهبعدی به صنعتگران قدرتی داده است که پیش از این امکانپذیر نبود. این پل نوآورانه، نه تنها سرعت توسعه محصول را افزایش میدهد، بلکه با ارائه انعطافپذیری بیسابقه در طراحی، مسیر را برای نوآوریهای جسورانهتر و اقتصادیتر هموار میکند و آیندهای روشنتر را برای تولید رقم میزند.

نویسنده:

محمد عرفان گل آرا